CASE STUDY

SYSTEM BILANSOWANIA MĄKI W ZAKŁADACH PIEKARSKICH

Efektywne zarządzanie magazynowaniem mąki to kluczowy aspekt w utrzymaniu ciągłości produkcji w dużych zakładach piekarskich.

Problem

Zakład borykał się z brakiem systemu pomiarowego i trudnościami technicznymi w monitorowaniu poziomu mąki w silosach magazynowych. W efekcie nie było możliwości precyzyjnego określenia stanów magazynowych, co prowadziło do strat produkcyjnych oraz przerywania naważenia z powodu braku surowca. Przed wdrożeniem systemu SPY-FACTORY niepewność pomiarów wynosiła około 5% pojemności zbiornika (około 3 tony dla silosa o tonażu 60 T).

Rozwiązanie

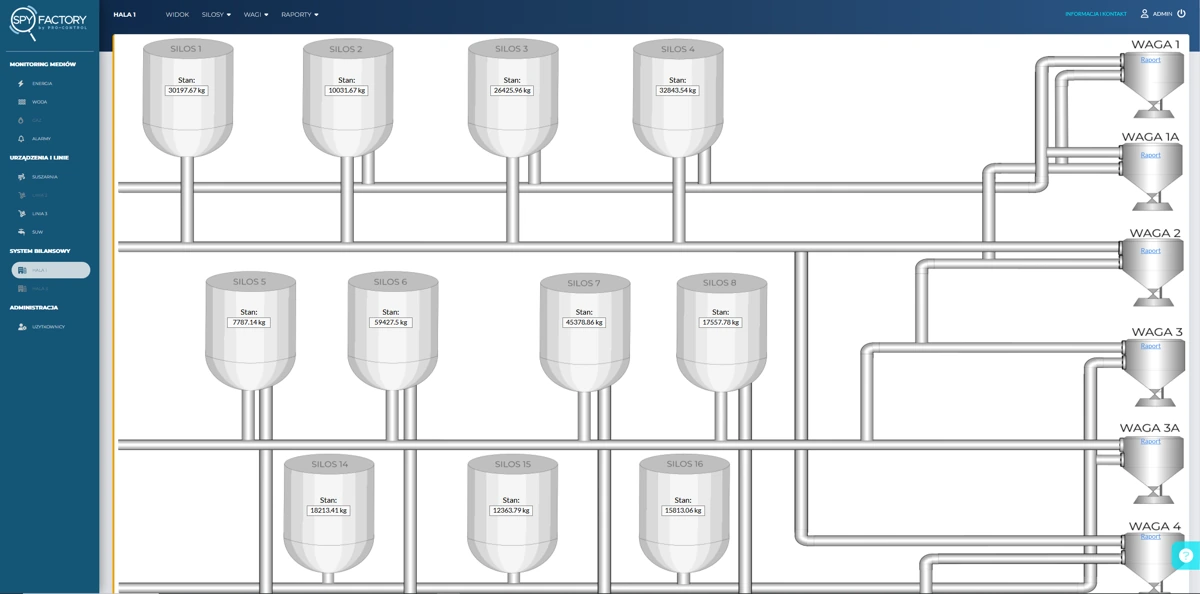

Aby wyeliminować problem, wdrożono system SPY-FACTORY, który analizował dane z instalacji technologicznej i precyzyjnie określał poziomy mąki w silosach. Mimo skomplikowanego systemu dozowania (16 zbiorników pracujących na 10 wag końcowych z możliwością połączeń każdy z każdym), procesy te odbywały się w układzie 1:1 (magazyn – waga), co eliminowało zakłócenia w przepływach i ciśnieniu.

Implementacja SPY FACTORY

Zastosowane rozwiązania technologiczne

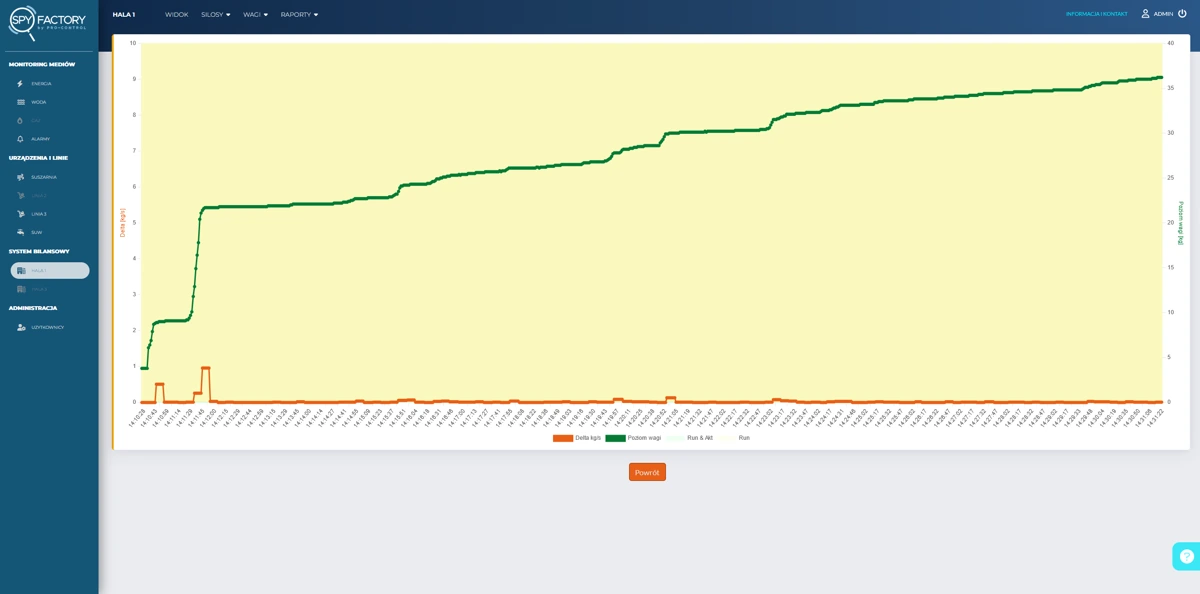

- Obliczenia i algorytmy przepływu – uwzględniono charakterystyki dmuchaw i rurociągów oraz analizę zakłóceń, tworząc tabele nominalnych przepływów dla każdej kombinacji magazyn-waga. Wyniki zweryfikowano na instalacji.

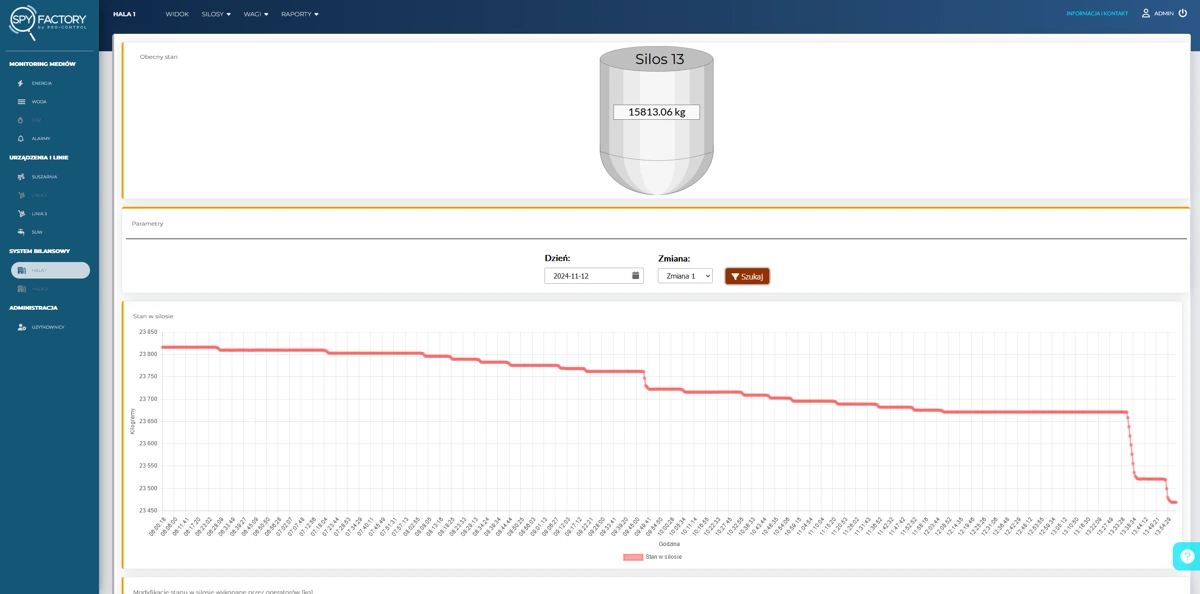

- Bilansowanie rozchodu mąki – wykorzystano precyzyjne wagi końcowe do śledzenia zużycia surowca.

- „Strażnik przepływu” – system monitorował przepływy i wykrywał anomalie, np. przytkania czy rozszczelnienia rurociągów. Umożliwiało to predykcyjne działania prewencyjne przed awarią.

- System powiadomień – wprowadzono alerty SMS/Email dla służb utrzymania ruchu, umożliwiające szybką reakcję na awarie i analizę efektywności działań serwisowych.

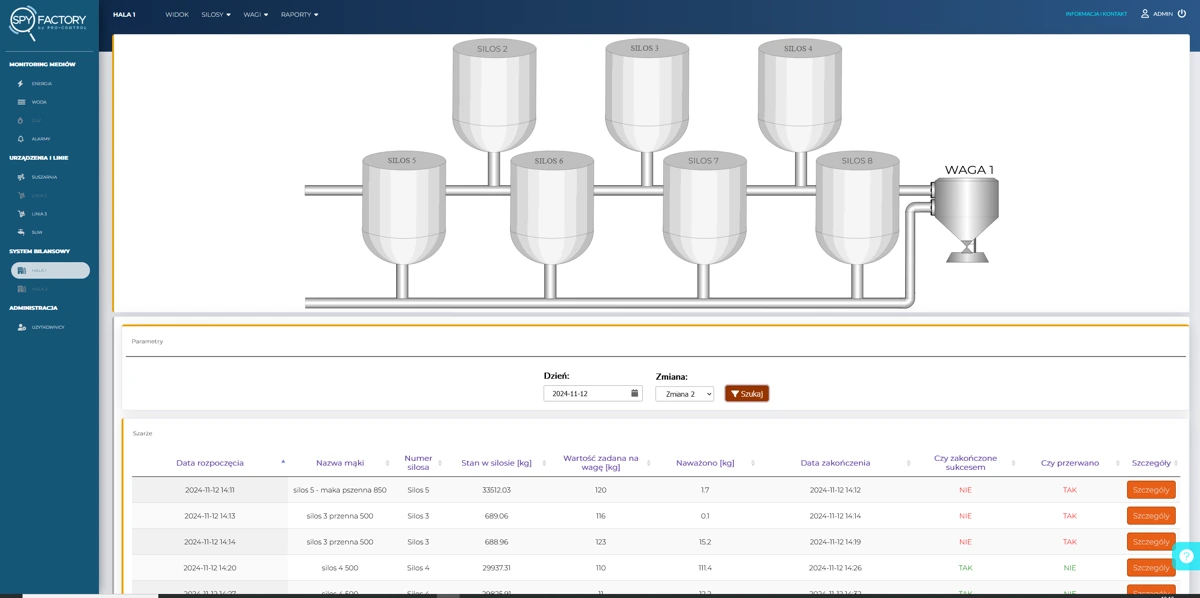

- Rejestracja i raportowanie – wszystkie szarże były rejestrowane, a raporty z dozowań i stanów magazynowych udostępniano w systemie ERP/MES w formatach Excel/PDF.

- Wsparcie planowania produkcji – moduł dystrybucji zleceń automatyzował zarządzanie recepturami, redukując błędy ludzkie.

Personalizacja operatorów – system przypisywał operatorów do zmian i analizował ich efektywność.

Efekt wdrożenia to mniej strat, więcej kontroli – jak SPY FACTORY usprawniło bilansowanie mąki.

- Precyzja pomiarów – niepewność stanów magazynowych spadła do poniżej 1%.

- Redukcja przestojów – analiza błędów na poziomie zmiany/operatora umożliwiła szkolenia i zmniejszenie awaryjności.

- Usprawnienie planowania – raporty systemu SPY FACTORY uprościły pracę planistów i mogły być bezpośrednio wykorzystywane w dokumentacji.

- Szybsza reakcja na awarie – monitoring czasu reakcji serwisów zmniejszył przestoje spowodowane oczekiwaniem na interwencję.

- Lepsze zarządzanie kosztami – dokładniejsze bilansowanie mąki pozwoliło na precyzyjne przypisywanie kosztów do produkcji oraz optymalizację zamówień surowców.

SPY FACTORY to wydajniejsze zarządzanie surowcami i produkcją

Implementacja SPY FACTORY znacząco poprawiła dokładność bilansowania mąki, redukując niepewność stanów magazynowych do poniżej 1%. System umożliwił szybsze reagowanie na awarie, zmniejszył przestoje i zoptymalizował zarządzanie surowcami. Dodatkowo usprawnił analizę produkcji i raportowanie, co przełożyło się na bardziej efektywne planowanie oraz redukcję strat technologicznych i produkcyjnych.

Dzięki wdrożeniu SPY FACTORY zakład zyskał większą kontrolę nad procesem magazynowania i dozowania mąki, co znacząco poprawiło efektywność operacyjną.

*Dane wymagane

Chcesz uzyskać ofertę

i umówić się na prezentację?

Wyślij do nas formularz kontaktowy, a specjalista SPY FACTORY

skontaktuje się z Tobą, przedstawi szczegóły oferty i zaproponuje

rozwiązania dostosowane do potrzeb Twojego zakładu.

Jak wygląda

współpraca?

- Umówimy się na spotkanie, by nasi specjaliści przeanalizowali Twoją linię produkcyjną.

- Zaproponujemy Ci rozwiązania szyte na miarę oraz wycenę i przedyskutujemy je z Tobą.

- Wdrożymy system SPY FACTORY w Twoim przedsiębiorstwie i przeszkolimy Twoich pracowników aby wiedzieli jak z niego korzystać.

- Zdobędziesz komfort kontroli nad procesami i zmniejszysz koszty produkcji!