W świecie automatyki przemysłowej, inżynierii precyzyjnej, a nawet w zaawansowanych systemach monitoringu, z którymi mamy do czynienia w SpyFactory, istnieje jeden akronim, który jest fundamentem stabilności. Mowa o regulatorze PID. Choć dla laika brzmi to jak skomplikowany termin matematyczny, w rzeczywistości jest to genialne w swojej prostocie narzędzie, które pozwala utrzymać procesy na zadanym poziomie. Bez względu na to, czy sterujemy temperaturą w piecu hartowniczym, prędkością obrotową silnika w dronie, czy precyzyjnym położeniem kamery obserwacyjnej, algorytm regulacji PID jest kluczem do sukcesu.

W niniejszym artykule rozłożymy na czynniki pierwsze działanie tego mechanizmu. Zrozumienie, jak regulator oblicza wartość uchybu i przekłada go na sygnał wyjściowy, to wiedza niezbędna dla każdego, kto chce mieć pełną kontrolę nad układem regulacji. Przyjrzymy się, dlaczego prosta pętla sprzężenia zwrotnego jest tak skuteczna i jak odpowiedni dobór nastaw decyduje o tym, czy system działa płynnie, czy wpada w niebezpieczne oscylacje.

Czym właściwie jest Regulator PID? Anatomia sterowania

Zacznijmy od podstaw. PID to skrót od słów Proporcjonalny (Proportional), Całkujący (Integral) i Różniczkujący (Derivative). Są to trzy człony, które współpracują ze sobą w pętli sprzężenia zwrotnego, aby sterować danym obiektem. Wyobraź sobie, że prowadzisz samochód i chcesz utrzymać stałą prędkość 100 km/h – to jest Twoja wartość zadana. Aktualna prędkość to zmienna mierzona. Różnica między tym, co chcesz osiągnąć, a tym, co faktycznie masz, to uchyb regulacji. Twój mózg działa jak regulator: naciskasz gaz (zmieniasz sygnał wejściowy silnika), aby zniwelować ten błąd.

W przemyśle proces ten jest zautomatyzowany. Regulator PID nieustannie analizuje wejście regulowanego obiektu i jego wyjście. Jego celem jest doprowadzenie do sytuacji, w której wartość mierzona pokrywa się z wartością zadaną w możliwie najkrótszym czasie i przy zachowaniu stabilności. W podstawowej wersji algorytm ten sumuje działanie trzech bloków matematycznych, z których każdy patrzy na błąd z innej perspektywy: przeszłości, teraźniejszości i przyszłości. To właśnie ta wszechstronność sprawia, że PID jest najlepszym rozwiązaniem w ponad 90% aplikacji przemysłowych.

Rola sterowników w nowoczesnej automatyce

Współczesna inżynieria rzadko opiera się na oddzielnych, analogowych regulatorach montowanych na szafach sterowniczych. Dziś sercem układu jest zazwyczaj sterownik PLC (Programmable Logic Controller). To w jego pamięci zaimplementowane są bloki funkcyjne realizujące algorytm regulacji PID. Dzięki ogromnej mocy obliczeniowej, nowoczesne sterowniki PLC potrafią obsługiwać dziesiątki, a nawet setki pętli regulacji jednocześnie, zapewniając prawidłowe działanie skomplikowanych linii technologicznych.

Przeniesienie regulacji do sfery cyfrowej, czyli do PLC, daje inżynierom niesamowite możliwości. Możemy dynamicznie zmieniać parametry, stosować regulację dostosowaną do aktualnego punktu pracy maszyny, czy też wdrażać tryb ręczny w sytuacjach awaryjnych z poziomu panelu operatorskiego. Co więcej, cyfrowa implementacja pozwala na łatwy wybór między różnymi strukturami algorytmu, takimi jak ideal standard algorithm (postać niezależna) czy postać równoległa, w zależności od specyfiki danego obiektu. To elastyczność, której analogowe układy nigdy nie mogły zaoferować.

Efektywność energetyczna a precyzja regulacji

W dobie rosnących kosztów energii, rola precyzyjnego sterowania wykracza poza samo utrzymanie parametrów procesu. Źle nastrojony regulator pracuje nieefektywnie – powoduje przeregulowania, niepotrzebne załączanie i wyłączanie elementów wykonawczych czy oscylacje temperatury. Tutaj z pomocą przychodzi zaawansowany system EMS (Energy Management System). Integrując pętle PID z nadrzędnym systemem EMS, możemy monitorować, jak jakość regulacji przekłada się na zużycie mediów.

Jeżeli odpowiedź układu jest zbyt wolna lub zbyt agresywna, marnujemy energię. System EMS potrafi wykryć takie anomalie, wskazując, że np. praca wentylatora w układzie chłodzenia jest rwana z powodu złych nastaw regulatora, a nie z powodu rzeczywistego zapotrzebowania na chłód. Dzięki temu inżynierowie mogą skorygować parametry K p, czasy zdwojenia czy wyprzedzenia, aby proces był nie tylko stabilny, ale i ekonomiczny. Optymalizacja sterowania w oparciu o dane energetyczne to obecnie standard w nowoczesnych zakładach produkcyjnych.

Jak działają poszczególne człony? P, I oraz D

Aby zrozumieć, jak poprawnie dobrać nastawy, musimy wiedzieć, co robi każdy z członów.

Człon proporcjonalny (P) reaguje na bieżący błąd. Działa tu wzmocnienie K p. Jeśli uchyb jest duży, reakcja jest silna. Jeśli K p jest zbyt duża, układ wpada w oscylacje. Jeśli zbyt mała – reakcja jest ospała. Wadą samego regulatora P jest występowanie trwałego uchybu w stanie ustalonym – system nigdy idealnie nie osiągnie celu przy zakłóceniach.

Tu wkracza człon całkujący (I). Jego zadaniem jest „pamiętanie” historii błędów. Całka sumuje uchyby w czasie. Jeśli występuje nawet niewielka różnica, człon całkujący narasta tak długo, aż wymusi na wyjściu sygnał, który kompensuje akumulację uchybów. To on gwarantuje zerowy błąd w stanie ustalonym. Jednakże, zbyt silne działanie członu I (krótki czas zdwojenia) wprowadza niestabilność i powolne powroty do równowagi.

Trzecim elementem jest człon różniczkujący (D). To „prorok” układu. Reaguje on na prędkość zmian uchybu. Jeśli błąd szybko narasta, człon D generuje silną kontrreakcję, hamując zmiany. W czasie wyprzedzenia człon D stabilizuje układ i pozwala na zastosowanie większego wzmocnienia P. Jest jednak bardzo wrażliwy na szumy w sygnale wejściowym – nawet niewielka zmiana (zakłócenie) może spowodować gwałtowne skoki na wyjściu.

Strojenie regulatora: Sztuka czy nauka?

Dobranie parametrów PID to często największe wyzwanie. Niewłaściwe nastawy to nie tylko gorsza jakość produktu, ale często wąskie gardło w produkcji. Wyobraźmy sobie linię pakującą, gdzie zgrzewarka folii nie trzyma temperatury. Maszyna musi zwalniać lub zatrzymywać się, czekając na dogrzanie. To właśnie to wąskie gardło w produkcji determinuje wydajność całego zakładu. Dlatego tak ważne jest precyzyjne strojenie ręczne lub wykorzystanie metod automatycznych.

Jedną z najpopularniejszych technik jest metoda Zieglera-Nicholsa. Polega ona na wprowadzeniu układu w graniczne oscylacje przy wyłączonych członach I oraz D (tylko na członie P), a następnie obliczeniu nastaw na podstawie okresu tych oscylacji i wzmocnienia krytycznego. W praktyce jednak często stosuje się metodę prób i błędów, zaczynając od małego wzmocnienia i stopniowo dodając akcję całkującą. Warto pamiętać, że wiele nowoczesnych regulatorów posiada funkcję automatycznego dostrajania (autotuning), która wyręcza inżyniera, badając temat obiektu regulacji poprzez wymuszenie testowe.

Wskazówka od ekspertów SpyFactory:

Czasami niestabilność układu nie wynika ze złych nastaw PID, ale z problemów sprzętowych – uszkodzonych czujników czy zakłóceń elektromagnetycznych. W SpyFactory dysponujemy zaawansowanym sprzętem diagnostycznym i wiedzą, która pozwala nam wykrywać „niewidzialne” usterki w systemach sterowania i monitoringu. Jeśli Twoja automatyka zachowuje się nieprzewidywalnie, nasi specjaliści pomogą Ci znaleźć przyczynę leżącą głębiej niż w samym kodzie.

Różne typy regulatorów: P, PI, PD i PID

Nie zawsze musimy używać pełnego PID. Wszystko zależy od charakterystyki procesu.

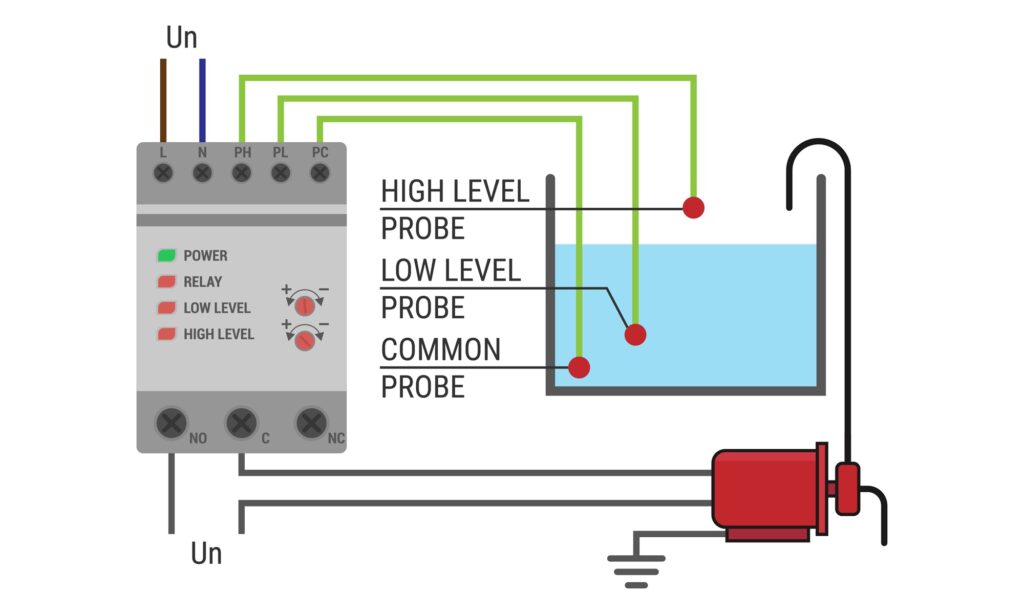

- Regulator P: Stosowany tam, gdzie nie wymagamy idealnej precyzji, a proces jest stabilny sam w sobie (np. prosty poziom cieczy w zbiorniku buforowym).

- Regulator PI: Najczęściej spotykany w przemyśle. Człon I usuwa uchyb, co jest kluczowe w regulacji przepływu czy ciśnienia. Zwiększenie parametru całkowania poprawia dokładność, ale pogarsza dynamikę.

- Regulator PD: Używany w procesach bardzo wolnych, ale o dużej bezwładności (np. niektóre piece), gdzie człon różniczkujący pozwala „przewidzieć” zmiany temperatury i zapobiec przeregulowaniom.

- Regulator PID: Pełna kontrola. Niezbędny tam, gdzie procesy są dynamiczne i wymagają zarówno szybkości, jak i precyzji.

Warto wspomnieć o czymś takim jak regulacja kaskadowa. Polega ona na połączeniu dwóch regulatorów: nadrzędnego i podrzędnego. Regulator nadrzędny wyznacza wartość zadaną dla regulatora podrzędnego. Taki układ stosuje się np. przy bardzo precyzyjnym sterowaniu położeniem zaworów, gdzie pętla sprzężenia zwrotnego pozycjonera jest wewnątrz pętli regulacji procesu.

Problemy w regulacji: Wind-up i szumy

Każdy inżynier prędzej czy później spotka się z problemem „Wind-up” (nasycenie całkowania). Występuje on, gdy element wykonawczy (np. zawór) jest w pełni otwarty (osiągnął 100% wartości wyjściowej), a uchyb regulacji nadal istnieje. Człon całkujący wciąż narasta, sumując błąd. Gdy w końcu uchyb zniknie (np. temperatura osiągnie cel), w pamięci regulatora zapisana jest olbrzymia wartość całki. Powoduje to, że zawór pozostaje otwarty zbyt długo, prowadząc do gigantycznego przeregulowania. Nowoczesne algorytmy posiadają mechanizmy „Anti-windup”, które blokują całkowanie po osiągnięciu limitów sterowania.

Innym problemem jest szum pomiarowy. Człon D (różniczkujący) jest na niego niezwykle podatny. Jeśli sygnał z czujnika „skacze”, pochodna z tego sygnału przyjmuje ogromne wartości, szarpiąc elementem wykonawczym. Dlatego często w torze pomiarowym stosuje się filtrację lub całkowite wyłączenie członu D, jeśli jakość sygnału jest niska.

Bezpieczeństwo i precyzja ze SpyFactory:

W systemach bezpieczeństwa i inwigilacji, precyzja sygnałów jest kluczowa. Podobnie jak w automatyce przemysłowej, w technice operacyjnej liczy się czystość danych. Oferujemy rozwiązania z zakresu detekcji i monitoringu, które opierają się na najwyższej klasy podzespołach, eliminując ryzyko błędów pomiarowych. Sprawdź naszą ofertę, jeśli szukasz urządzeń, na których można polegać w krytycznych momentach.

Podsumowanie: Dlaczego PID to wciąż podstawa systemów sterowania?

Mimo rozwoju sztucznej inteligencji i sieci neuronowych, regulator PID pozostaje niekwestionowanym standardem. Jego siła tkwi w przewidywalności i uniwersalności. Poprawna nastawa regulatora PID pozwala na określonym poziomie kontrolować niemal każdą wielkość fizyczną. Odpowiedni schemat blokowy, zrozumienie wpływu parametrów K p, T i oraz T d na odpowiedź układu, a także świadomość ograniczeń takich jak nasycenie czy szumy, to elementarz nowoczesnego inżyniera.

Pamiętajmy, że zmienna mierzona musi wiernie oddawać rzeczywistość, a element wykonawczy musi mieć zapas mocy, by kompensować zakłócenia. Tylko wtedy układ regulacji będzie pracował stabilnie, zapewniając jakość, wydajność i bezpieczeństwo. Niezależnie od tego, czy pracujesz w pętli otwartej (bez korekty), czy zamkniętej, dążenie do minimalizacji uchybu jest celem nadrzędnym. PID to narzędzie, które – przy odrobinie wiedzy i cierpliwości – pozwala ten cel osiągnąć perfekcyjnie.

FAQ – Najczęściej zadawane pytania

Jaka jest różnica między regulatorem PI a PID?

Regulator PI posiada tylko człon proporcjonalny i całkujący, co pozwala na usunięcie uchybu w stanie ustalonym, ale może reagować wolniej na dynamiczne zmiany. Regulator PID posiada dodatkowo człon różniczkujący (D), który reaguje na szybkość zmian błędu, co pozwala „przewidywać” zachowanie obiektu i szybciej tłumić zakłócenia, pod warunkiem, że sygnał pomiarowy jest wolny od szumów.

Jakie są objawy zbyt dużego wzmocnienia Kp?

Jeśli wartość wzmocnienia Kp jest zbyt duża, układ wpada w silne oscylacje wokół wartości zadanej. Zamiast płynnie dojść do celu, sygnał wyjściowy gwałtownie skacze od minimum do maksimum (przeregulowania), co może prowadzić do niestabilności pracy, zużycia elementów mechanicznych i w efekcie do awarii systemu.

Co to jest „Wind-up” w regulatorze PID?

Wind-up, czyli nasycenie całkowania, to zjawisko, w którym człon całkujący nadmiernie narasta (sumuje błąd), mimo że urządzenie sterujące (np. zawór) osiągnęło już swoje maksymalne otwarcie. Gdy błąd w końcu znika, nagromadzona wartość całki powoduje, że regulator z dużym opóźnieniem zaczyna zamykać zawór, co prowadzi do znacznego przeregulowania temperatury lub innej wielkości regulowanej.