Współczesny przemysł, od potężnych linii produkcyjnych w fabrykach samochodów po inteligentne systemy zarządzania budynkami, nie mógłby istnieć bez jednego, kluczowego elementu. Mowa o urządzeniu, które zrewolucjonizowało sposób, w jaki myślimy o sterowaniu procesami technologicznymi. Programowalny sterownik logiczny, znany powszechnie pod skrótem PLC (z ang. Programmable Logic Controller), to serce nowoczesnej automatyki. Choć dla laika może wyglądać jak zwykła skrzynka z diodami zamontowana w szafie sterowniczej, dla inżyniera jest to potężne narzędzie, które zastąpiło tysiące kilometrów kabli i skomplikowane układy oparte na przekaźnikach. W tym artykule przyjrzymy się dokładnie, czym są te uniwersalne urządzenia mikroprocesorowe, jak działają i w jaki sposób skonfigurować je do pracy w wymagającym środowisku.

Zanim zagłębimy się w techniczne detale, warto zrozumieć genezę tych urządzeń. Pierwotnie sterowniki PLC powstały, aby wyeliminować kosztowną i awaryjną logikę przekaźnikową. W starych systemach sterowania zmiana algorytmu działania maszyny wiązała się z koniecznością fizycznego przepinania setek przewodów. Dziś, dzięki Programmable Logic Controllers, modyfikacja procesu to często kwestia kilku kliknięć w oprogramowaniu inżynierskim. Ich niezawodność, odporność na zakłócenia elektromagnetyczne oraz zdolność do pracy w czasie rzeczywistym sprawiają, że znajdują one szerokie zastosowanie w niemal każdej gałęzi przemysłu.

Budowa i zasada działania – co kryje wnętrze sterownika?

Każdy sterownik PLC, niezależnie od tego, czy jest to prosty model do obsługi oświetlenia, czy zaawansowana jednostka sterująca rafinerią, składa się z kilku fundamentalnych bloków. Sercem układu jest jednostka centralna (CPU), wyposażona w procesor i pamięć. To tutaj realizowane jest wykonanie programu użytkownika. Aby sterownik mógł „ożyć”, niezbędny jest moduł zasilania, który dostarcza odpowiednie napięcie do wszystkich komponentów wewnętrznych. Jednak sam procesor byłby bezużyteczny, gdyby nie mógł komunikować się ze świata zewnętrznym. Tu do gry wchodzą sekcje wejść i wyjść.

Zrozumienie interfejsów wejścia i wyjścia jest kluczowe dla pojęcia istoty automatyki. Wejścia cyfrowe służą do odbierania sygnałów dwustanowych (włącz/wyłącz) z elementów takich jak przyciski, czujniki krańcowe czy fotokomórki. Z kolei wejścia analogowe pozwalają sterownikowi „widzieć” świat w sposób ciągły – na przykład odczytywać temperaturę, ciśnienie czy poziom cieczy, wykorzystując przetworniki analogowo-cyfrowe. Sygnały te trafiają do pamięci sterownika, gdzie są przetwarzane przez algorytm. Wynik tych operacji jest następnie wysyłany na wyjścia cyfrowe (sterujące np. cewkami styczników, lampkami) lub wyjścia analogowe (regulujące prędkość obrotową falowników czy stopień otwarcia zaworów).

Kluczowym aspektem pracy inżyniera automatyka jest programowanie sterowników PLC. To właśnie na tym etapie decydujemy, jak zachowa się maszyna w odpowiedzi na sygnały z czujników. Proces ten nie polega już na lutowaniu czy skręcaniu przewodów, lecz na tworzeniu logicznej struktury w dedykowanym środowisku deweloperskim na ekranie komputera. Sterownik działa w pętli cyklicznej: najpierw następuje odczyt fizycznych wejść i zapisanie ich stanu w pamięci obrazu wejść. Następnie procesor linijka po linijce realizuje instrukcje programu. Na samym końcu cyklu następuje aktualizacja wyjść fizycznych, czyli wysterowanie urządzeniami wykonawczymi. Ten cykl powtarza się setki, a nawet tysiące razy na sekundę, co zapewnia płynność sterowania pracą maszyn.

Języki i struktury danych w automatyce

Dla osób rozpoczynających przygodę z automatyką, naturalnym wyborem w tworzeniu logiki jest schemat drabinkowy (LAD). Jest to język graficzny, który przypomina schematy elektryczne starych układów sterowania opartych na przekaźnikach. Dzięki temu elektrycy mogą łatwo zrozumieć zależności między stykami a cewkami. Jednak nowoczesne sterowanie PLC to nie tylko drabinka. W bardziej złożonych algorytmach stosuje się listę instrukcji (IL) lub teksty strukturalne (ST), które przypominają języki wysokiego poziomu, takie jak Pascal czy C. Pozwalają one na łatwiejsze implementowanie skomplikowanych obliczeń matematycznych oraz pętli, które w graficznym ujęciu byłyby nieczytelne.

Podczas tworzenia oprogramowania inżynier musi precyzyjnie zdefiniować typy danych PLC, na których będzie operował system. Jest to zagadnienie fundamentalne, ponieważ sterownik musi wiedzieć, czy dany obszar pamięci przechowuje prostą informację binarną (Prawda/Fałsz, czyli typ BOOL), liczbę całkowitą do zliczania produktów (INT, DINT), czy może liczbę zmiennoprzecinkową (REAL) niezbędną do precyzyjnych pomiarów fizycznych. Niewłaściwe dobranie typów danych może prowadzić do błędów w obliczeniach, przepełnienia pamięci lub nieprawidłowego działania regulatorów PID. Zrozumienie, jak procesor interpretuje ciągi bitów, jest niezbędne do stworzenia stabilnego i bezpiecznego programu sterującego.

Warto również wspomnieć o organizacji pamięci. W pamięci programu przechowywany jest kod aplikacji, natomiast pamięć danych magazynuje bieżące wartości zmiennych, liczniki czasów oraz stany wejść i wyjść. W zaawansowanych systemach sterowania istotna jest także pamięć retencyjna, która podtrzymuje kluczowe dane (np. nastawy procesu) po zaniku zasilania. Dzięki temu, po ponownym uruchomieniu, maszyna może kontynuować pracę od momentu zatrzymania lub w bezpieczny sposób powrócić do pozycji bazowej, co ma krytyczne znaczenie dla bezpieczeństwa procesów technologicznych.

Zaawansowane funkcje i komunikacja w przemyśle

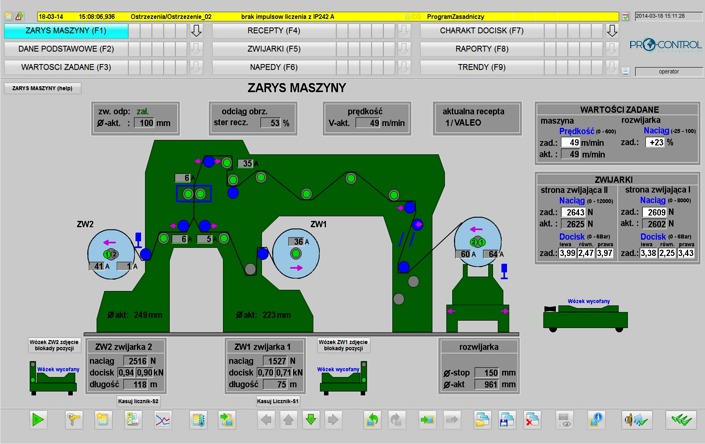

Współczesne sterowniki to urządzenia znacznie wykraczające poza proste operacje na bramkach logicznych. Jednym z obszarów, w którym technologia ta rozwija się najdynamiczniej, jest monitoring zużycia mediów. Sterowniki PLC wyposażone w odpowiednie moduły pomiarowe potrafią precyzyjnie zliczać zużycie energii elektrycznej, wody, gazu czy sprężonego powietrza. Dane te nie są tylko wyświetlane, ale mogą być analizowane w celu optymalizacji kosztów produkcji. W dobie dbałości o ekologię i rosnących cen energii, funkcja ta staje się standardem nie tylko w dużych zakładach przemysłowych, ale także w automatyce budynkowej i inteligentnych domach.

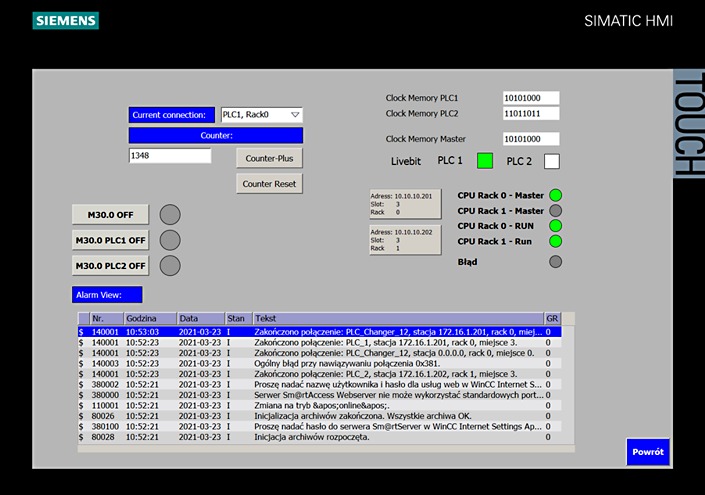

Integracja sterownika z innymi urządzeniami to kolejny krok w budowie nowoczesnego systemu. Tutaj kluczową rolę odgrywają protokoły transmisji danych. Standardem przemysłowym od lat pozostaje Modbus (RTU lub TCP/IP), który pozwala na tanią i skuteczną komunikację między sterownikiem a falownikami, licznikami energii czy panelami HMI. Jednak w erze Przemysłu 4.0 coraz częściej sięga się po protokół OPC UA, który zapewnia bezpieczną i niezależną od platformy wymianę danych z systemami nadrzędnymi typu SCADA lub MES. Dzięki modułom komunikacyjnym, sterownik przestaje być samotną wyspą, a staje się węzłem w globalnej sieci fabrycznej, umożliwiając nawet opcję zdalnego dostępu dla serwisantów.

Nie można zapomnieć o roli sygnałów analogowych w kontekście sterowania zaawansowanego. Przetwarzanie wartości ciągłych jest niezbędne do działania regulatorów PID (Proporcjonalno-Całkująco-Różniczkujących). Są to algorytmy zaszyte w sterowniku, które w sposób płynny sterują procesem, np. utrzymywaniem stałej temperatury w piecu hartowniczym czy stałego ciśnienia w rurociągu, mimo występujących zakłóceń. Precyzja działania regulatora zależy od jakości przetworników analogowo-cyfrowych na wejściu oraz szybkości jednostki centralnej, która musi przeliczać uchyb regulacji w każdym cyklu programu.

Dobór i konfiguracja sprzętu – kompaktowy czy modułowy?

Decydując się na wdrożenie systemu sterowania, inżynier staje przed wyborem odpowiedniej architektury sprzętowej. Na rynku wyróżniamy głównie dwie kategorie: sterowniki kompaktowe oraz sterowniki modułowe. Wersje kompaktowe to urządzenia typu „wszystko w jednym”. W jednej obudowie zintegrowano zasilacz, procesor oraz określoną liczbę wejść i wyjść. Jest to rozwiązanie idealne do prostych aplikacji, małych maszyn czy elementów automatyki domowej, gdzie liczba sygnałów jest z góry znana i niewielka. Ich zaletą jest zazwyczaj niższa cena i mniejsza ilość miejsca zajmowanego na szynie DIN.

Z kolei systemy modułowe oferują szeroką gamę możliwości konfiguracyjnych. Inżynier dobiera jednostkę centralną (CPU) o odpowiedniej mocy obliczeniowej, a następnie dokłada do niej dodatkowe moduły wejść/wyjść, moduły komunikacyjne czy specjalistyczne karty (np. do sterowania silnikami krokowymi). Taka budowa pozwala na elastyczne dopasowanie sprzętu do zależności panujących na obiekcie i łatwą rozbudowę w przyszłości. Jeśli w trakcie modernizacji linii produkcyjnej okaże się, że brakuje wejść analogowych, wystarczy dołożyć odpowiedni moduł, bez konieczności wymiany całego sterownika.

Fizyczna instalacja sterownika wymaga dbałości o szczegóły. Przewody sygnałowe powinny być prowadzone oddzielnie od przewodów zasilających wysokiej mocy, aby uniknąć zakłóceń indukcyjnych. Ważne jest również prawidłowe podłączenie masy i ekranowania. W danym systemie sterowania, poprawna konfiguracja sprzętowa w oprogramowaniu jest równie ważna co montaż fizyczny. Należy zdefiniować adresy modułów, skonfigurować parametry portów komunikacyjnych oraz ustalić reakcję sterownika na błędy (np. zatrzymanie w bezpiecznym stanie).

Podsumowanie

Sterowniki PLC to temat rzeka, ale pewne jest jedno: urządzenia te stały się fundamentem niezawodności w technice. Dzięki nim możliwe jest precyzyjne sterowanie procesów technologicznych, które dla człowieka byłyby zbyt szybkie, zbyt niebezpieczne lub zbyt monotonne. Od prostych zadań w automatyce domowej po skomplikowane algorytmy sterujące pracą maszyn w fabrykach, PLC zapewniają elastyczność i skalowalność.

Szerokie zastosowanie tych urządzeń wynika z ich uniwersalności. To samo urządzenie, odpowiednio zaprogramowane i wyposażone w odpowiednie komponenty, może sterować windą, systemem nawadniania w szklarni albo linią montażową elektroniki.

Wraz z rozwojem technologii, sterowniki stają się coraz bardziej zintegrowane ze światem IT, oferując funkcje serwerów WWW, obsługę baz danych czy analitykę w chmurze. Jednak ich podstawowa rola pozostaje niezmienna: cykliczne przetwarzanie sygnałów z wejść, realizacja logiki i wysterowanie urządzeniami wykonawczymi.

Dla każdego inżyniera i technika, umiejętność obsługi i konfiguracji PLC jest dziś kompetencją kluczową. Niezależnie od tego, czy pracujemy na sterownikach programowalnych firmy Siemens, Allen-Bradley czy tańszych zamiennikach, zasady logiki i fizyki pozostają te same. Inwestycja w wiedzę o PLC oraz w same systemy sterowania to inwestycja w wydajność, bezpieczeństwo i przyszłość każdego zakładu produkcyjnego. Mamy nadzieję, że ten poradnik przybliżył Ci fascynujący świat automatyki i pokazał, jak wielki potencjał drzemie w tych niepozornych, przemysłowych komputerach.

FAQ – Najczęściej zadawane pytania

Czym różni się sterownik PLC od zwykłego komputera PC?

Główną różnicą jest budowa przystosowana do pracy w trudnych warunkach przemysłowych (zapylenie, wibracje, zakłócenia elektromagnetyczne) oraz sposób działania systemu operacyjnego. Sterownik PLC działa w trybie czasu rzeczywistego (real-time), co gwarantuje, że reakcja na sygnał wejściowy nastąpi w ściśle określonym, powtarzalnym czasie, co jest kluczowe dla bezpieczeństwa maszyn. Zwykły PC nie daje takiej gwarancji stabilności czasowej.

Do czego służą wejścia i wyjścia analogowe w sterowniku PLC?

Wejścia i wyjścia analogowe pozwalają sterownikowi przetwarzać wartości ciągłe, a nie tylko stany 0/1 (włącz/wyłącz). Dzięki wejściom analogowym PLC może odczytywać dokładne pomiary, np. temperaturę (0-100°C), ciśnienie czy poziom cieczy, przesyłane zazwyczaj w standardzie prądowym 4-20mA lub napięciowym 0-10V. Wyjścia analogowe pozwalają zaś na płynne sterowanie urządzeniami, np. regulację prędkości obrotowej silnika przez falownik.

Czy do programowania PLC trzeba znać skomplikowane języki kodowania?

Niekoniecznie. Najpopularniejszym językiem programowania sterowników PLC jest schemat drabinkowy (LAD), który opiera się na symbolach graficznych styków i cewek, przypominając schemat elektryczny. Jest on bardzo intuicyjny dla elektryków i automatyków. Dopiero przy bardzo zaawansowanych algorytmach czy obsłudze dużych zbiorów danych wykorzystywanych w fabrykach czy liniach produkcyjnych przydaje się znajomość języków tekstowych, takich jak Tekst Strukturalny (ST).